产品应用

硬质合金具有高强度和高硬度等多项物理特性,因此在许多工业和制造领域中得到广泛应用。从切割和钻孔到磨削和铣削,硬质合金产品为现代制造和加工提供了更高的效率和质量。此外,它们也用于生产模具、模切刀具、研磨材料和矿山工具等。硬质合金在工业制造过程中发挥着至关重要的作用,它们不仅能提高生产效率,还可以减少停机时间和生产成本,为行业的可持续发展做出重要贡献。

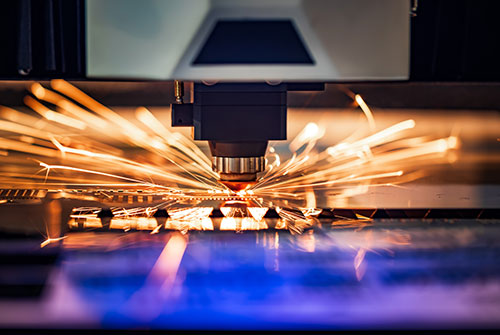

金属切割

建筑业

采矿工程

模具行业

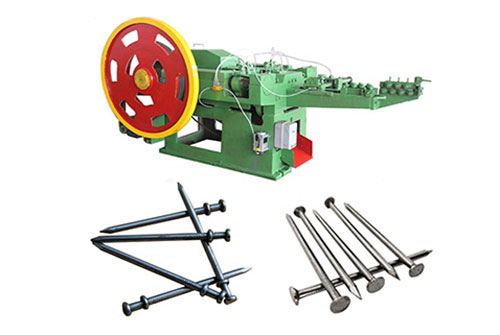

制钉行业

石油燃气

耐火材料

金属拉丝

硬质合金相关术语

碳化钨的化学式是WC,表明它含有等量的钨和碳。它通常是通过粉末冶金工艺生产的,其中钨粉和碳黑被结合在一起,并在钴等粘合剂金属的存在下经受高温(通常约1500至2000摄氏度)。由此产生的材料是一种硬而脆的化合物。

按成分分:钨钴硬质合金、钨钛钴硬质合金、钨钛碳硬质合金等。

按用途分:切削硬质合金、矿山工具硬质合金、石油钻头硬质合金、建筑工具硬质合金等。

按结构分:WC-Co硬质合金、WC-Ni硬质合金、WC-TiC-Co硬质合金等。

按颗粒度分:超微粒硬质合金、亚微粒硬质合金、普通颗粒硬质合金等。

牌号

硬质合金通常有不同的牌号,每个牌号代表了特定的化学组成和性能特点。硬质合金的牌号通常由数字和字母组成,例如ISO K10、ISO K20、ISO P30等。这些牌号标识了硬质合金的主要特征,包括钨碳化物颗粒的含量、颗粒尺寸、粘结相的含量和其他单一或多种添加剂的类型和含量。

需要注意的是,不同的硬质合金生产厂家可能会使用不同的牌号体系,因此在选择和比较硬质合金时,需要仔细了解各个厂家的牌号表示方法及其对应的性能特点。

区分不同牌号的硬质合金主要通过以下几个方面:

1、钨碳化物颗粒含量:不同牌号的硬质合金钨碳化物颗粒的含量会有所不同。一般来说,较高牌号的合金含有更多的钨碳化物颗粒,从而具有更高的硬度。

2、颗粒尺寸:硬质合金的牌号也会区分颗粒的尺寸范围。较细颗粒的合金通常具有更高的强度和韧性,适合于细密加工,而较粗颗粒的合金则适用于一些具有较高磨损要求的应用。

3、粘结相含量:不同牌号的硬质合金中金属粘结相(如钴)的含量也会有所差异。粘结相的含量直接影响合金的韧性和抗断裂性能。较高牌号的合金通常具有更多的粘结相含量,从而增强合金的韧性。

4、添加剂类型:某些硬质合金牌号中可能含有特别的添加剂,如钛、铌等。这些添加剂可以改变合金的性能,例如增加抗磨损性能或提高高温性能。

常见的牌号如下:

钨钴硬质合金:硬质合金由WC和Co组成,其牌号通常以YG开头,如YG6、YG8、YG15等,其中YG6表示钨钴硬质合金中钨的质量分数为94%,钴的质量分数为6%。

钨钴钛硬质合金:由WC、TiC、和Co组成,其牌号通常以YT开头,如YT5、YT15、YT30等,其中YT5表示钨钴钛硬质合金中钨的质量分数为85%,钴的质量分数为10%,钛的质量分数为5%。

钨钛碳硬质合金:硬质合金是在WC、TiC、Co的基础上再加入TaC(或NbC)而成。加入TaC(或NbC)后,提高了硬质合金的综合性能。其牌号通常以YW开头,如YW1、YW2、YW3等。

不同牌号的硬质合金在钨碳化物颗粒含量、颗粒尺寸、粘结相含量和添加剂类型等方面有所区别。这些差异直接影响了硬质合金的硬度、耐磨性和韧性等性能。因此,选择合适的硬质合金牌号对于不同应用领域和需求非常重要。在选择合适的牌号时,需要根据具体的应用要求,权衡硬度、耐磨性和韧性之间的关系,以达到更加符合预期的性能和寿命。

密度

密度是指单位体积内物质的质量,用于描述硬质合金材料的紧密程度。硬质合金的密度通常在13g/cm3至15 g/cm3之间。

硬质合金的密度较高,主要由于其中的钨碳化物颗粒和金属粘结相(如钴)具有相对较高的密度。钨碳化物颗粒的密度约为15.7g/cm3,而金属粘结相的密度通常在8 g/cm3至9 g/cm3之间。这两者的组合确定了硬质合金整体的密度。检测方法采用排水法(阿基米德原理)测量密度。硬质合金的密度对成分、孔隙度较为敏感。在成分和孔隙度恒定的情况下,随碳的含量增加,密度减小。通过准确的测量密度值与理想状态下的密度值对比,可以发现材料的内部组织结构和成分的变化。

硬度

硬度是材料抵抗局部划痕或压痕的能力,通常用于衡量材料的硬度。硬度可以反映材料的抗划伤、耐磨性和抗变形能力。硬质合金的硬度常用洛氏硬度(Rockwell硬度)和维氏硬度(Vickers硬度)进行表征。

洛氏硬度是通过在材料表面施加不同大小的压力,然后测量压痕的深度来确定的。洛氏硬度通常用HRA、HRB、HRC等符号表示,其中HRA适用于较硬的硬质材料,HRB适用于中等硬度的材料,而HRC适用于较软的材料。数值越高表示材料越硬。

维氏硬度是通过在材料表面施加定量的压力,然后测量压痕的对角线长度来确定的。维氏硬度通常用HV表示,数值越大表示材料越硬。

在国内,硬质合金常用的硬度表示方式是洛氏硬度,特别是以HRA为主。洛氏硬度测试方法简便、快速,并且在工业应用中得到广泛应用。而在国外,维氏硬度是更常用的硬度测试方法,特别是在科学研究和材料测试领域。维氏硬度测试能够提供更准确的硬度值,并且适用于各种材料的测试。

抗弯强度(TRS)

抗弯强度是指材料在受到弯曲载荷作用时所能承受的重应力或荷载而不发生破坏的能力。它是衡量材料在弯曲加载下的抗力和韧性的指标。抗弯强度通常使用标准国际单位系统(SI)中的兆帕(MPa)来表示,兆帕表示每平方米承受的力。

硬质合金的抗弯强度通常较高,可以承受较大的弯曲应力而不发生破坏。一般来说,硬质合金的抗弯强度在1000兆帕(MPa)至2000兆帕(MPa)之间。这是一个大致的范围,具体数值可能因材料配方和制备工艺的差异而有所不同。

测量硬质合金的抗弯强度通常采用标准的三点弯曲测试方法。在该测试中,样品被支撑在两个固定的支点上,然后在样品中间施加力,使其发生弯曲。通过测量样品的变形和力的变化,可以计算出抗弯强度。这种测试方法可以提供对硬质合金在实际应用中抵抗弯曲载荷的能力的评估。

孔隙度

孔隙度是指材料内部的孔隙或空隙所占的体积比例。孔隙度是评估硬质合金材料致密性和质量的重要参数之一。

在制备硬质合金过程中,颗粒和粘结相会通过烧结或熔融结合在一起。然而,由于制备过程中的物理和化学因素,一些孔隙或空隙可能会形成在材料内部。孔隙度的大小直接影响硬质合金的性能。较高的孔隙度会导致材料的强度和韧性降低,耐磨性和抗冲击性能下降。为了获得高质量的硬质合金材料,减少孔隙度是非常重要的。

测量硬质合金的孔隙度可以使用不同的方法,如气体排放法、压汞法或图像处理技术。这些方法可以通过测量材料的体积来计算孔隙度。