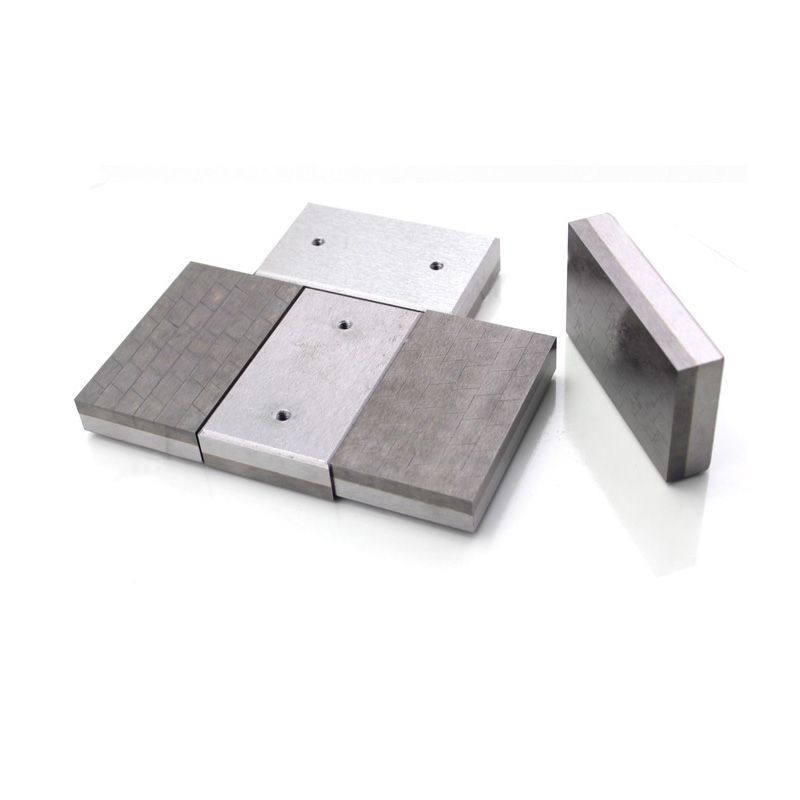

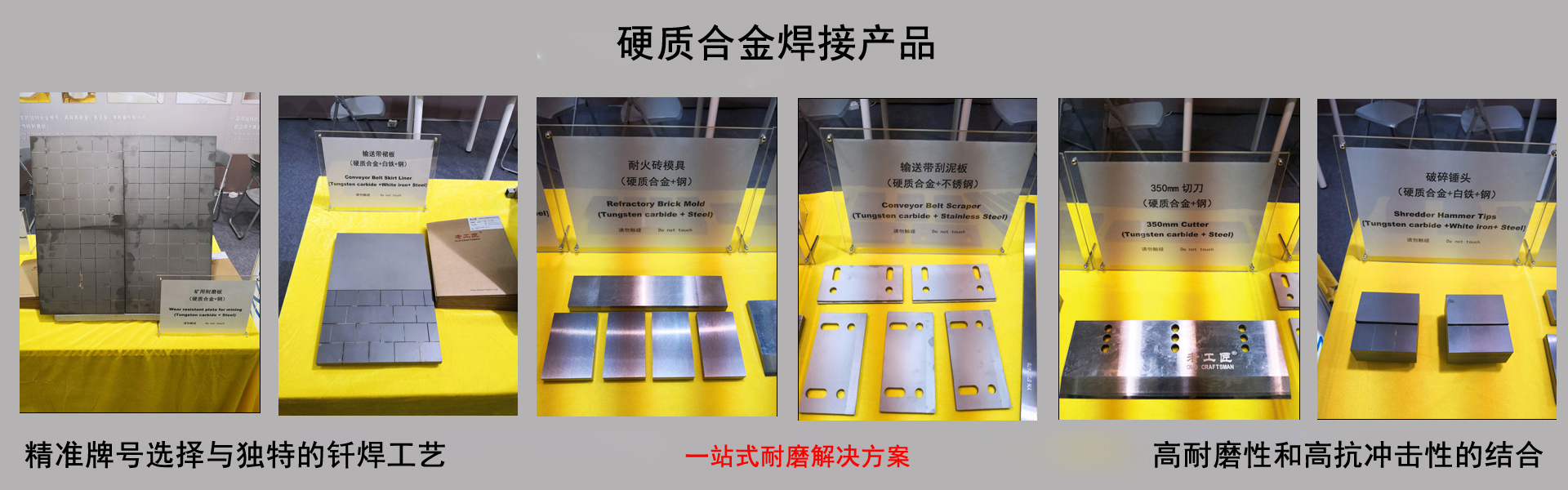

硬质合金焊接产品

硬质合金与钢的焊接可以充分利用两种材料的特性,扩展应用领域,降低成本,并提高焊接产品的性能,因此在许多工程领域中需要进行硬质合金与钢的焊接。

更多详细信息欢迎您前来咨询

关于硬质合金焊接产品需要了解的有关内容

硬质合金与钢件的钎焊

近些年来,制造业的迅猛发展对各种硬质合金产品的需求日益增加,硬质合金的市场十分广阔。但由于硬质合金的成本较高,并且很难用它来制造形状复杂的大型工件。因此,将硬质合金与价格相对便宜且物理性能优异的钢件结合起来,可以使两者的强度和韧性相互补充,二者结合创造的价值远超过单独使用时的价值。

硬质合金与钢进行焊接有以下几个主要原因:

- 材料特性的互补:硬质合金具有很高的硬度、耐磨性和耐腐蚀性,而钢具有较高的强度和韧性。通过焊接硬质合金与钢,可以充分发挥两种材料的优势,达到在不同工程领域中所需的性能要求。

- 扩展应用领域:硬质合金通常用于制造切削工具、磨料和磨料工具等,而焊接硬质合金与钢可以将其应用范围扩展到更广泛的领域,如机械制造、石油钻探、采矿和建筑等。

- 经济效益:硬质合金与钢的焊接可以降低成本。相比于使用纯硬质合金制造整个产品,将硬质合金焊接到钢基体上可以在保证性能的前提下降低材料成本。

- 提高耐磨性和耐腐蚀性:通过焊接硬质合金与钢,可以在钢基体上形成具有高硬度和耐磨性的硬质合金表面层,从而提高焊接产品的耐磨性和耐腐蚀性,延长其使用寿命。

目前,大多数硬质合金是通过焊接方法镶嵌在中碳钢或低合金钢基体上使用。这样就可以充分利用硬质合金和钢材各自的优势,大大降低材料成本,提高性能和使用寿命。虽然可以进行焊接,但在焊接过程中容易出现结构硬化和裂纹。需要采取有效的工艺措施才能获得满意的焊接接头。目前,生产中常用的硬质合金和钢的焊接方法有氧-乙炔火焰钎焊、真空钎焊、电弧焊、惰性气体保护焊、摩擦焊、等离子弧焊、真空扩散焊和电子束焊。

几种常见的钎焊方式

我们可能首先要区分焊接和钎焊的不同:前者是通过母材(被焊材料)的熔化来实现连接,后者母材并不熔化,而是钎料熔化后通过毛细作用渗透入母材之间的缝隙,冷却凝固后实现连接的。可以说,钎焊属于焊接的一种方式。以下是几种常见的高温钎焊工艺:

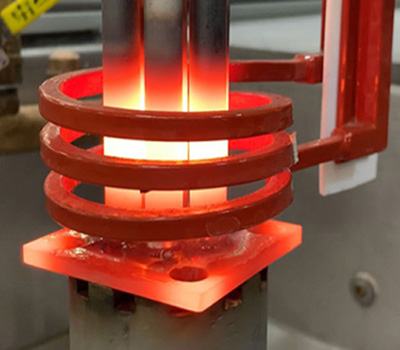

1. 感应钎焊。 感应钎焊是利用高频、中频或工频感应电流作为热源的焊接方法。高频加热适合于焊接薄壁管件。采用同轴电缆和分合式感应圈可在远离电源的现场进行钎焊,特别适用于某些大型构件,如火箭上需要拆卸的管道接头的焊接。但感应钎焊存在一些缺陷,如成型精度差,会出现错焊;在焊接时因金属熔化区域小、冷却快,容易造成焊缝金属化学成分分布不均匀。

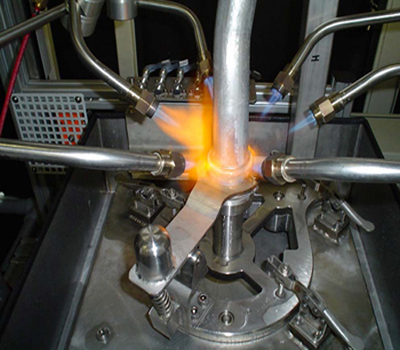

2. 火焰钎焊。火焰钎焊用可燃气体与氧气或压缩空气混合燃烧的火焰作为热源进行焊接。火焰钎焊设备简单、操作方便,根据工件形状可用多火焰同时加热焊接。这种方法适用于自行车、电动车架、铝水壶嘴等中、小件的焊接。

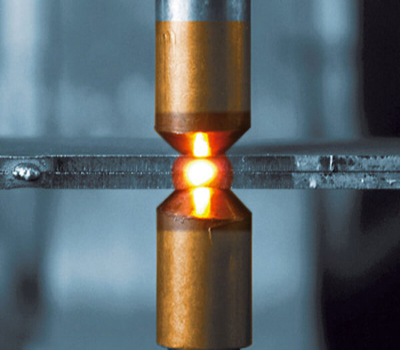

3. 电阻钎焊。电阻钎焊是两个工件置于两电极之间压紧并通电,让电流流过工件,使工件本身产生电阻热来加热工件和熔化钎料的一种焊接方法。钎焊时应对钎焊处施加一定的压力,这种方法具有加热迅速、生产率高、加热集中对周围的热影响小、工艺简单、劳动条件好、焊接过程易于实现自动化等优点。但钎焊的接头,尺寸不能太大,形状也不能太复杂,就是说这种钎焊方法收到接头的形状和大小的限制。

4. 真空钎焊。真空钎焊技术是在真空条件下,不添加钎剂实现材料连接的一种较为先进的焊接方法。它可以有效避免其他焊接方法氧、氮气体污染,得到光洁致密、力学性能和耐腐蚀性能良好的接头,是航空航天和电子电器工业的重要生产手段。真空钎焊技术可以有效去除焊件表层油污及氧化膜,促使钎料表面润湿铺展,适宜焊接铝合金、钛合金、高温合金等同种或异种材料,也适用于陶瓷、石墨、硬质合金和金刚石等材料。

真空钎焊几大优势

我们公司采用真空钎焊的方式来制作焊接产品,主要是因为它与其他钎焊方法相比具有一系列的优势。

- 真空钎焊不仅节省大量价格昂贵的金属钎剂,而且又不需要复杂的焊剂清洗工序,降低了生产成本。

- 真空钎焊,因不用钎剂,显著提高了产品的耐腐蚀性,免除了各种污染,无公害的处理设备费,并且能够降低生产风险。

- 真空钎焊钎料的湿润性和流动性良好,可以焊更复杂和狭小通道的器件,真空钎焊提高了产品的成品率,获得坚固的清洁的工作面。

- 适于真空钎焊的材料很多,如:铝、铝合金、铜、铜合金,不锈钢、合金钢、低碳钢、钛、镍、因康镍等都可以在真空电炉中钎焊,设计者根据钎焊器件的用途确定所需的材料。

进行钎焊时需要注意的几个方面

1. 线性膨胀系数与钎焊裂纹之间的关系。硬质合金的尺寸比较小,一般固定在比较厚的钢制支撑材料上。钎焊是连接硬质合金和基体金属的一种有效的焊接方法。硬质合金的线膨胀系数(4.1~7.0×10-6/℃)与普通钢的线膨胀系数(12×10-6℃-1)差别很大,硬质合金只有钢的1/3~1/2左右。硬质合金和钢在加热时都能自由膨胀,但钢在冷却时的收缩率远远大于硬质合金的收缩率。这时,焊缝处于压力之下,硬质合金的表面处于拉应力之下。如果残余应力大于硬质合金的抗拉强度,硬质合金表面就会出现裂纹。这是硬质合金钎焊中产生裂纹的重要原因之一。

2. 硬度与裂纹敏感性之间的关系。硬质合金的硬度与耐磨性和焊接裂纹敏感性成正比。硬质合金的硬度越高,钎焊时就越容易出现裂纹。此外,用于一般精加工或超级精加工的硬质合金在钎焊时容易出现裂纹。根据不同等级的硬质合金的硬度和强度,可以判断出硬质合金的焊接裂纹易感性。从差到好的顺序如下。

YG类牌号 YG3X, YG3, YG4, YG6X, YG6, YG8, YG11, YG15

YT类牌号 YT60, YT30, YW1, YT15 (YW2), YT14, YT5

以上两种类型的硬质合金,从左到右显示,硬度和耐磨性逐渐降低,而强度和韧性增加,出现钎焊裂纹的可能性降低了。

3. 焊接残余应力的影响。焊接区域的残余应力是一种潜在的危险。虽然焊接后的硬质合金工件上可能不会立即出现裂纹,但在随后的刃磨、存放或使用过程中容易产生裂纹。导致刀具报废。当硬质合金的钎焊面积较大时,产生的残余焊接应力也较大,产生裂纹的可能性也较大。焊接硬质合金工具时,要尽量减少焊接残余应力,采取措施降低焊接时的钎焊应力。可以通过降低钎焊温度、焊前预热和缓慢冷却、选择塑性好的钎焊填充金属、增加补偿垫片、改善接头结构等措施。大面积钎焊硬质合金时,无论强度高低,都应采取各种措施,降低焊接应力,防止裂纹产生。

4. 氧化问题。当硬质合金在空气中被加热到800℃以上时,硬质合金表面开始氧化,形成疏松的氧化层,并伴有脱碳现象。当加热到950~1100℃时,表面层会迅速氧化,形成的氧化膜会使硬质合金变脆,降低机械性能。表面氧化层的存在也会降低焊缝的强度和硬度。在焊接过程中采取措施,尽量减少硬质合金焊件的氧化,是提高焊接质量的重要措施。